Red Line

Förderbänder für den Transport und die Sortierung von Holz:

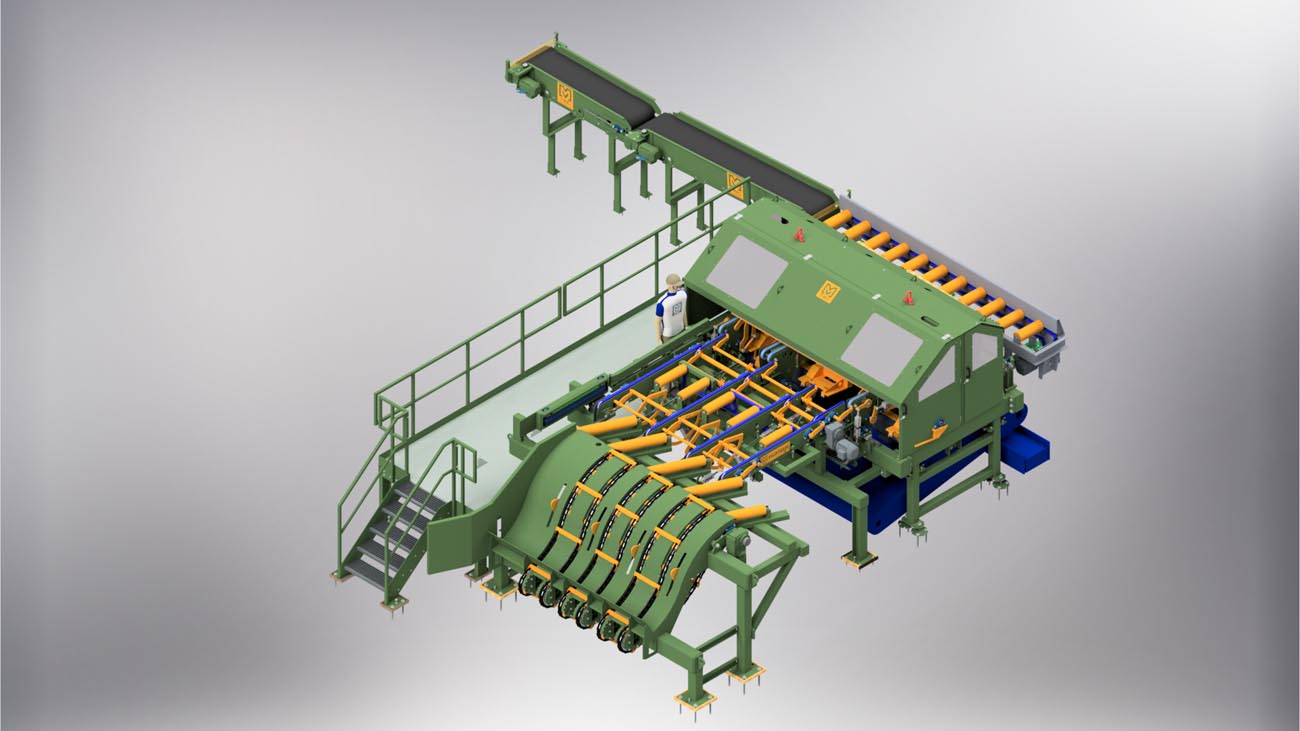

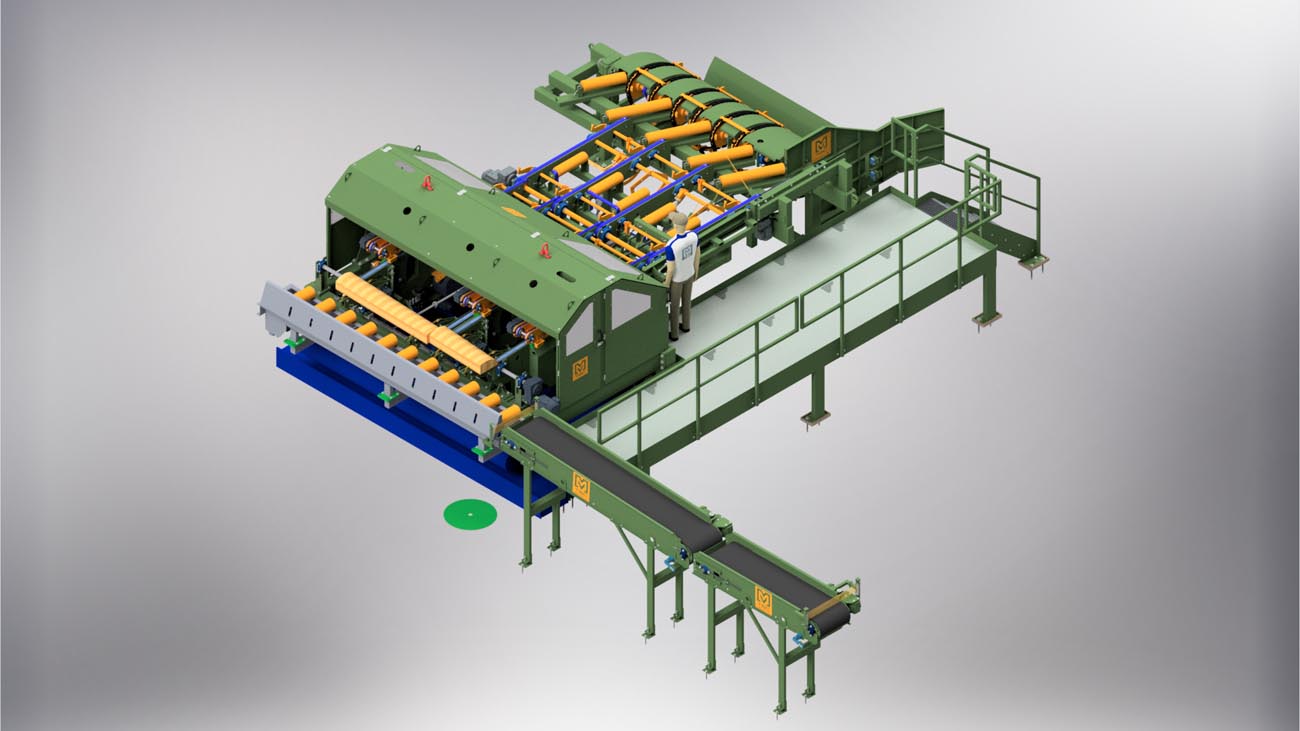

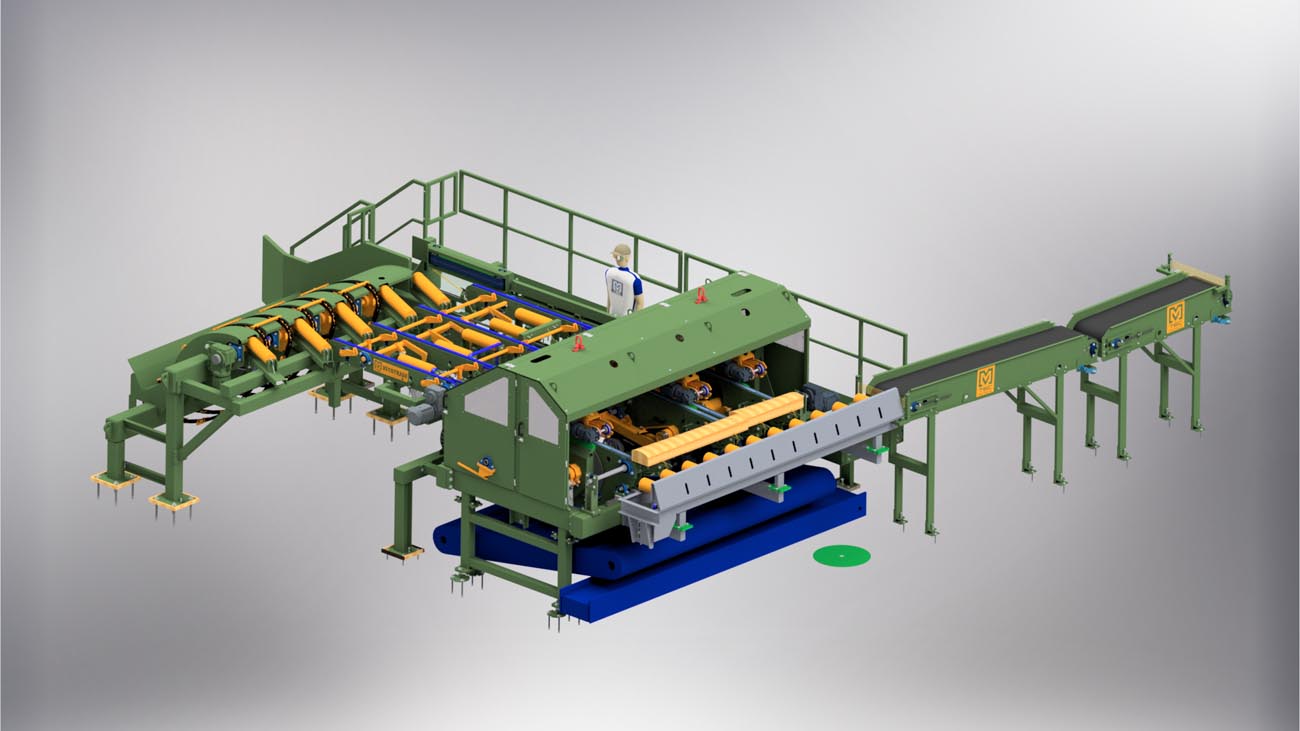

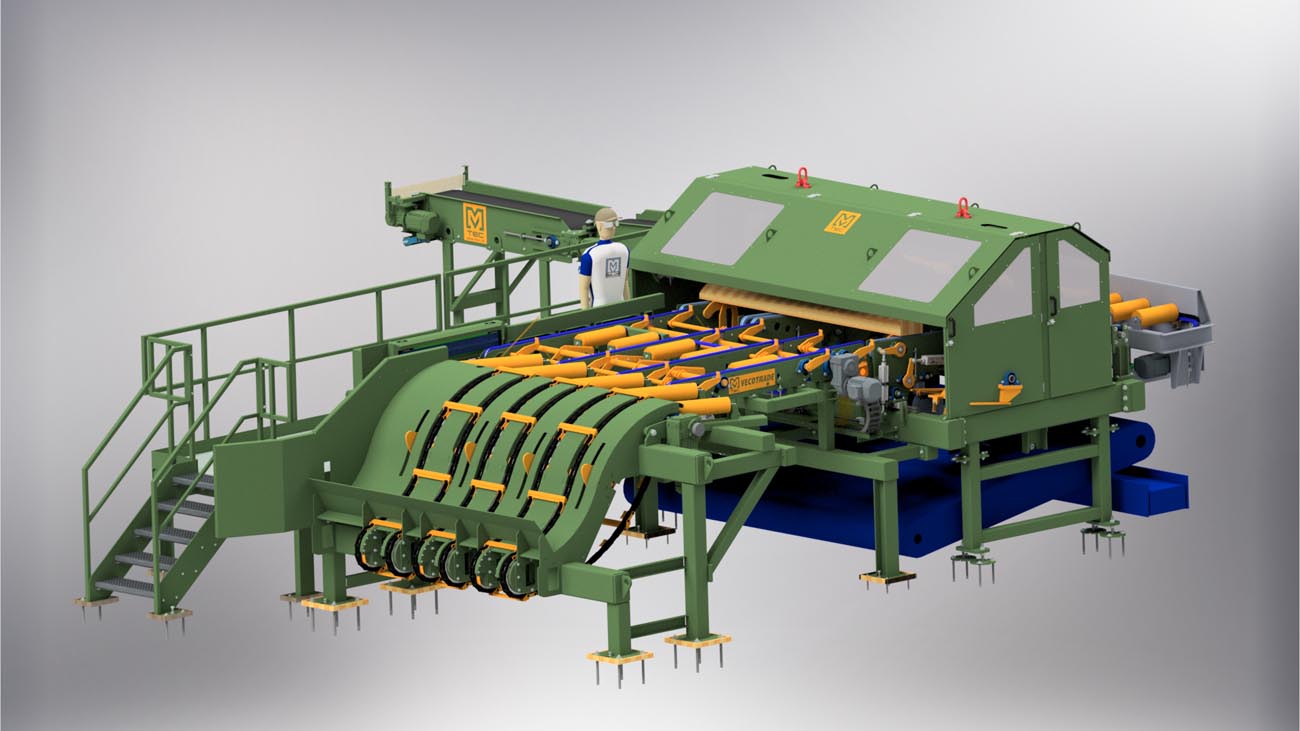

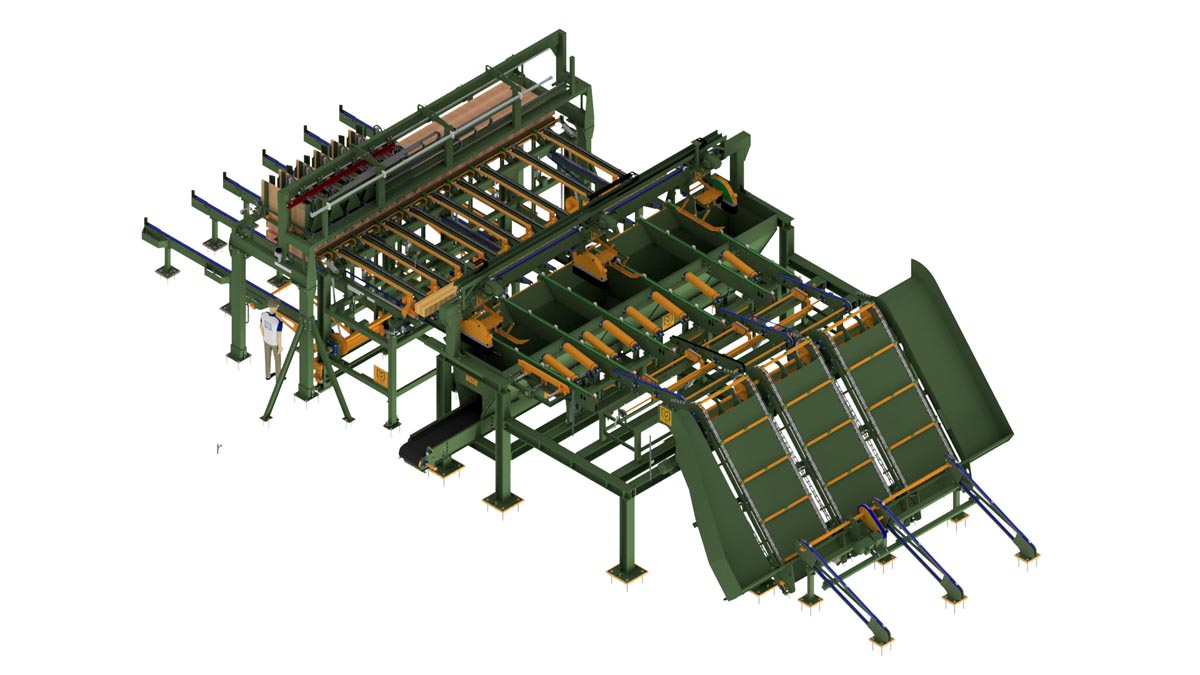

Längenkappsäge für Holzprismen

Kurze Beschreibung

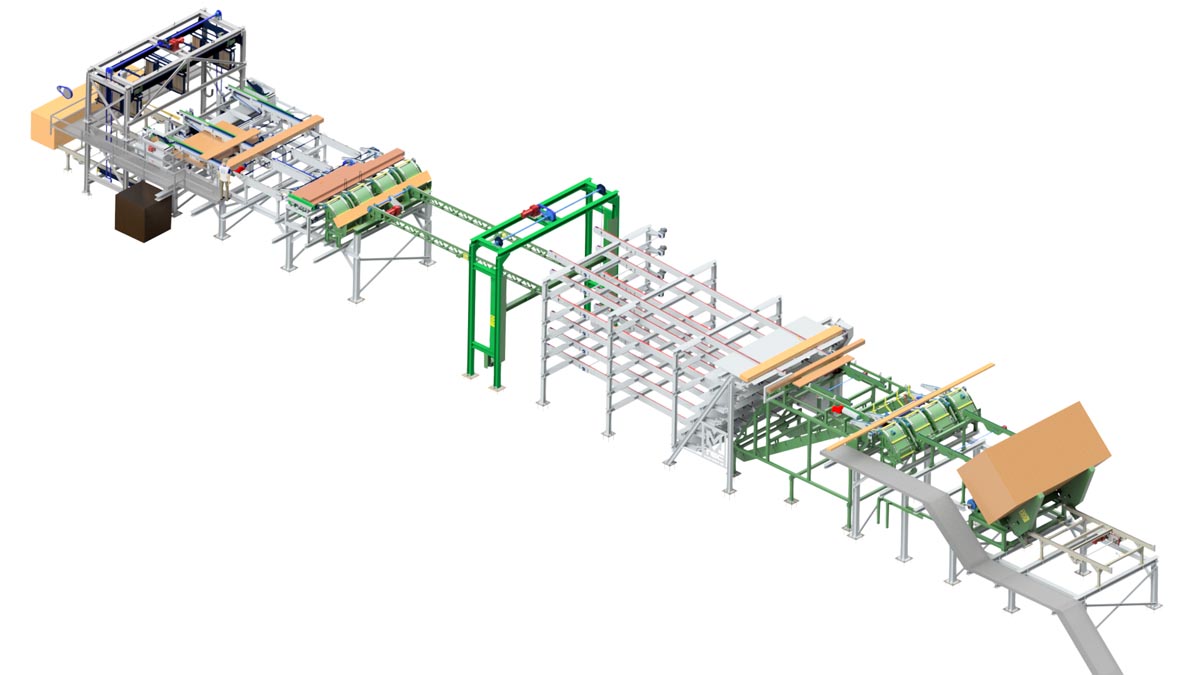

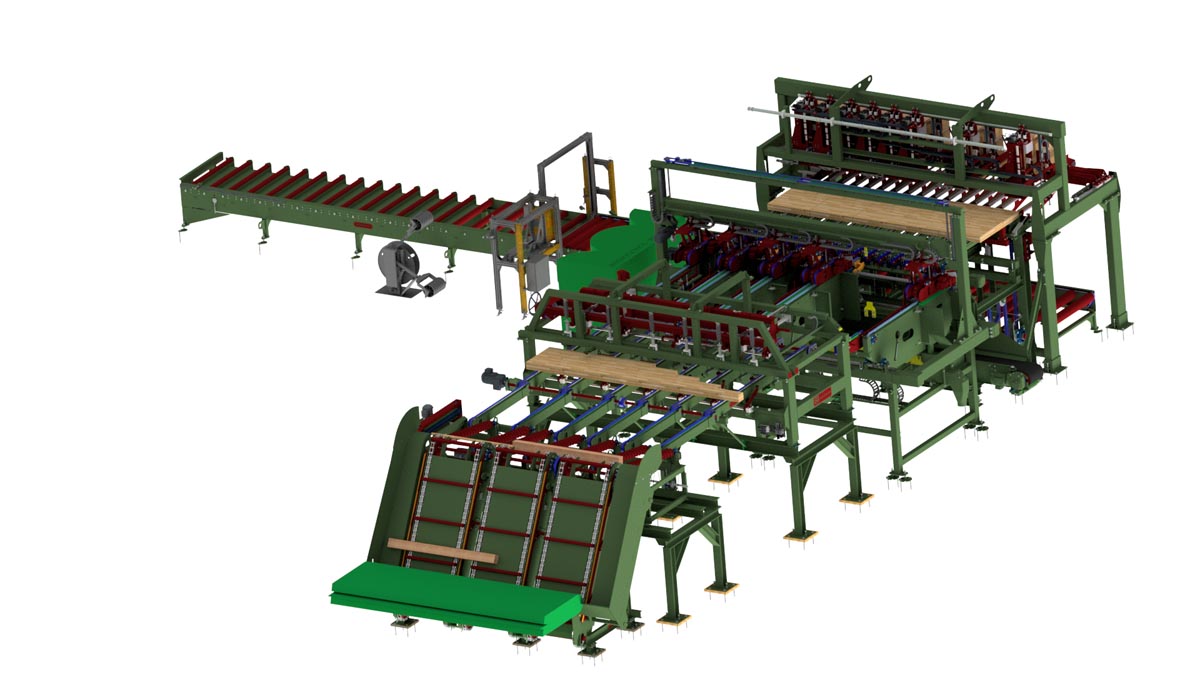

Längenkappsäge für Holzprismen

Die Längenkappsäge für Holzprismen dient der Ausrichtung der Stirnseite und der Kürzung von nicht bearbeitetem prismatischen Schnittholz auf die gewünschte Länge. Das Schnittholz, das vom Zufuhrförderband kommt, fällt in den Elevatortrichter, von wo es angehoben und vereinzelnd wird. Nach dem Elevator folgt ein Rollförderband mit angetriebenen Walzen, das das vereinzelte Schnittholz auf eine einheitliche Null-Linie ausrichtet. Es folgen Kettenbahnen mit gezackter Kette für einen besseren Transport des Holzes entlang der Ketten. In den Kettenbahnen sind Fanghaken integriert, die das Holz festhalten und gleichzeitig anheben, sodass es über die Kette transportiert wird. Ein pneumatischer Drehteller und exzentrische Walzen richten das Holz nach der Drehung wieder auf die einheitliche Null-Linie aus.

Das Holz, das den letzten Fanghaken verlässt, tritt in eine Säge mit drei von unten ausfahrbaren Sägeblättern und oberen angetriebenen Pressrollen ein. Zwei Sägen sind auf die gewünschte Holzlänge mittels Servomotor einstellbar. Eine Säge ist fest und richtet das Ende des Prismas aus. Die Größe des Schnitts zum Ausrichten des Endes wird über einen einstellbaren Anschlag bei den exzentrischen Walzen eingestellt. Nach dem Sägen wird das gekürzte Holz auf ein Förderband transportiert und zur weiteren Bearbeitung zu den Trenn- und Beschichtungssägen weitergeleitet. Die Sägespäne fallen unter die Säge und werden von einem Reinigungstransportband zum Häcksler transportiert.

Förderbänder

1. Elevator (Pos. 20)

2. Anfangsförderband (Pos. 40)

3. Querkettenbahnen (Pos. 50)

4. Förderband mit exzentrischen Walzen (Pos. 50)

5. Längenkappsägen (Pos. 60, 70)

6. Bandförderer (Pos. 80, 90)

Technische Parameter

- Gesamtleistung der Elektromotoren [kW]: 12,8

- Schnittgeschwindigkeit TAKT [Prismen/Min]: 15

- Länge des Schnittholzes [m]: 2-3

- Breite des Schnittholzes [mm]: MAX 350

- Höhe des Schnittholzes [mm]: 72-145

- Holz: Fichte, Kiefer

- Gesamtgewicht [kg]: 12.845

Referenz

- LHVerhoevens

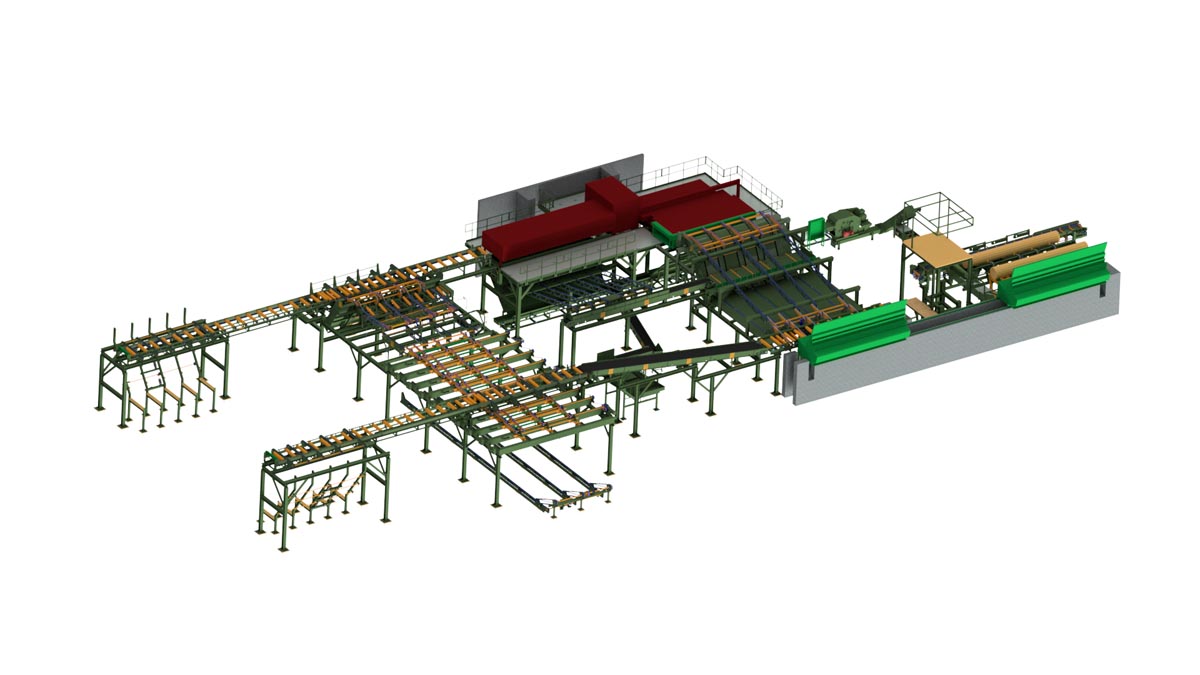

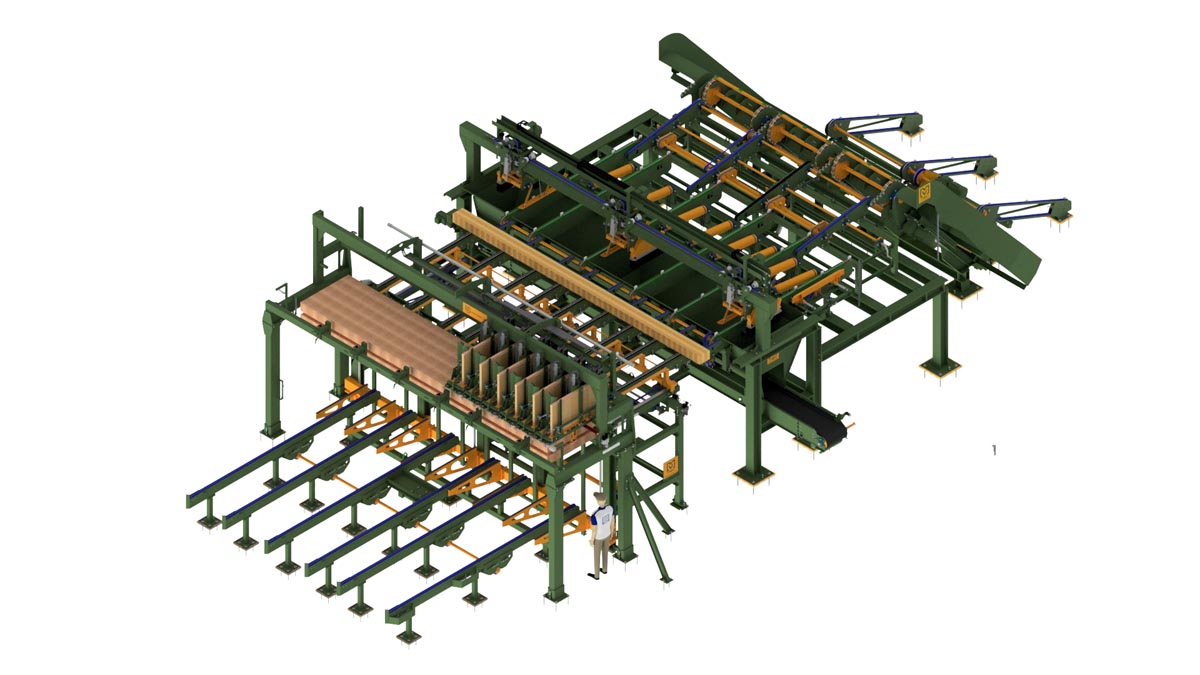

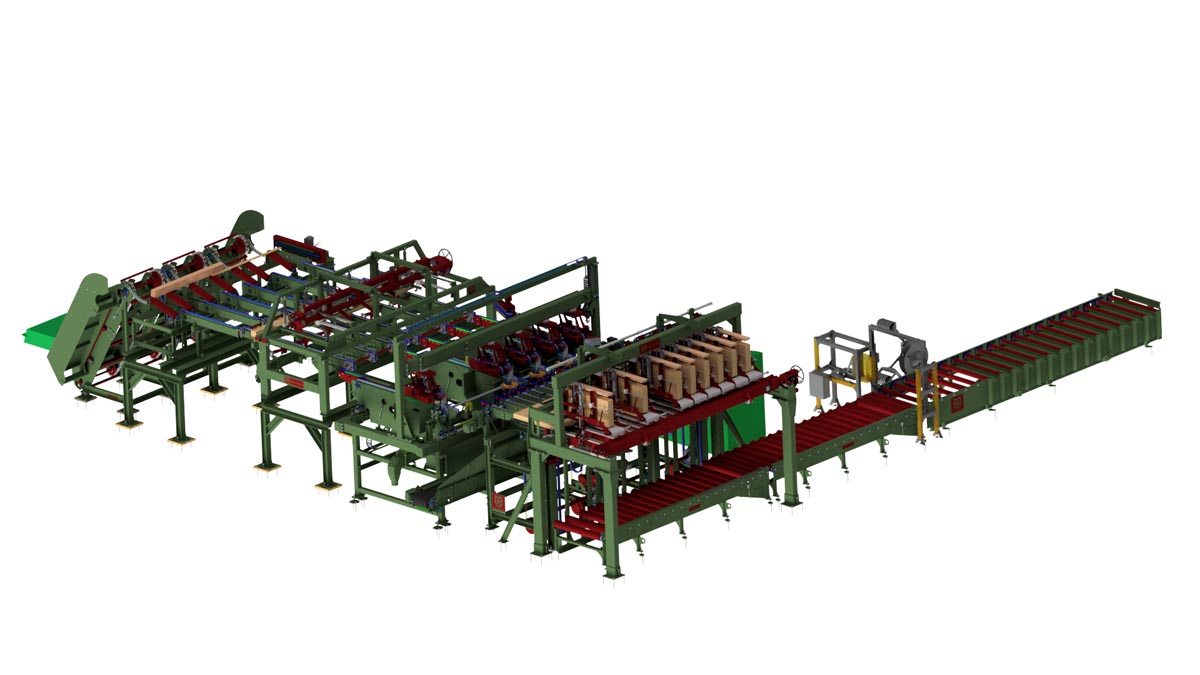

Sortieranlage mit Stapeln von Holz

Kurze Beschreibung

Förderbänder

2. Stapler (Pos. 20)

3. Kettenbahnen (Pos. 30)

4. Förderband (Pos. 40)

5. Vereinheitlichungsförderband (Pos. 41)

6. Sortierförderband (Pos. 60)

7. Etagen-Sortierung von Holz (Pos. 70)

8. Höhenverstellbare Kettenbahnen (Pos. 80)

9. Förderband (Pos. 90)

10. Startförderband mit Vereinheitlichung (Pos. 100)

11. Kettenbahnen (Pos. 110)

12. Stapler mit Kürzung (Pos. 120, 130, 131, 140, 141, 150)

13. Lattenleger (Pos. 160)

14. Kettenbahnen (Pos. 190)

Technische Parameter

- Gesamtleistung der Elektromotoren [kW]: 12,8

- Schnittgeschwindigkeit TAKT [Prismen/Min]: 15

- Holzlänge [m]: 2-3

- Holzbreite [mm]: MAX 350

- Holzhöhe [mm]: 72-145

- Holz: Fichte, Kiefer

- Gesamtgewicht [kg]: 12.845

Referenz

- LHVerhoevens

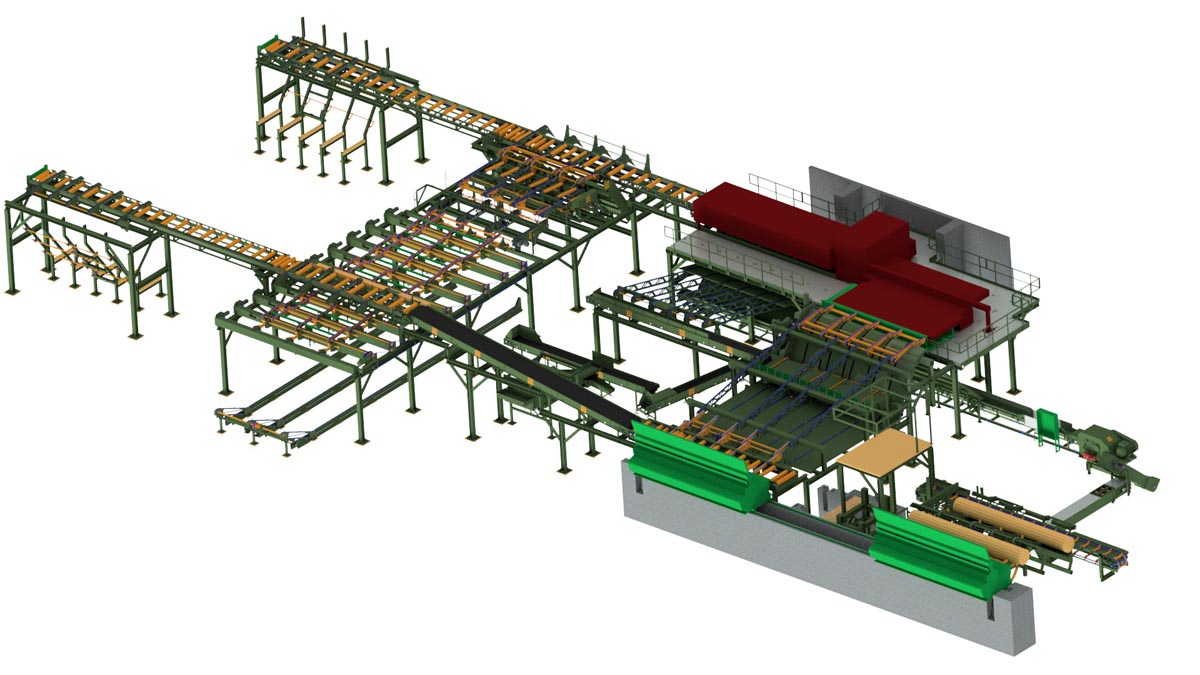

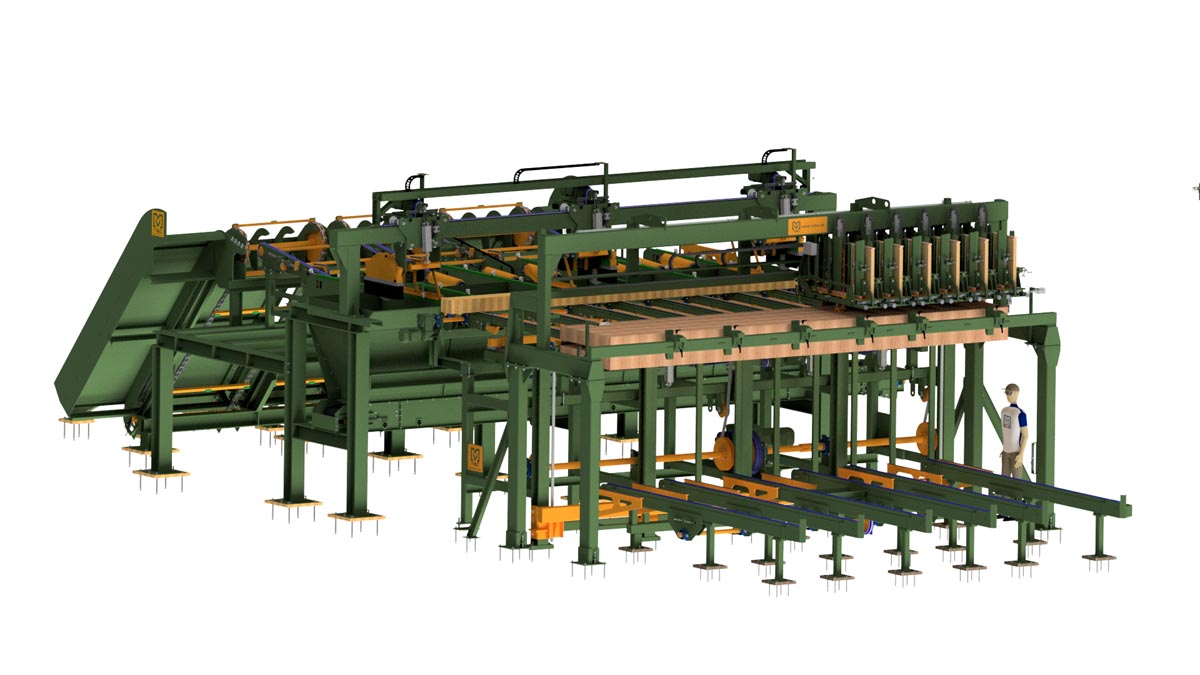

Mechanisierung der Bandsäge

Kurze Beschreibung

Lorem ipsum is really simple text ….

Förderbänder

Lorem ipsum is really simple text ….

Technische Parameter

Lorem ipsum is really simple text ….

Referenz

- Lorem ipsum is really simple text ….

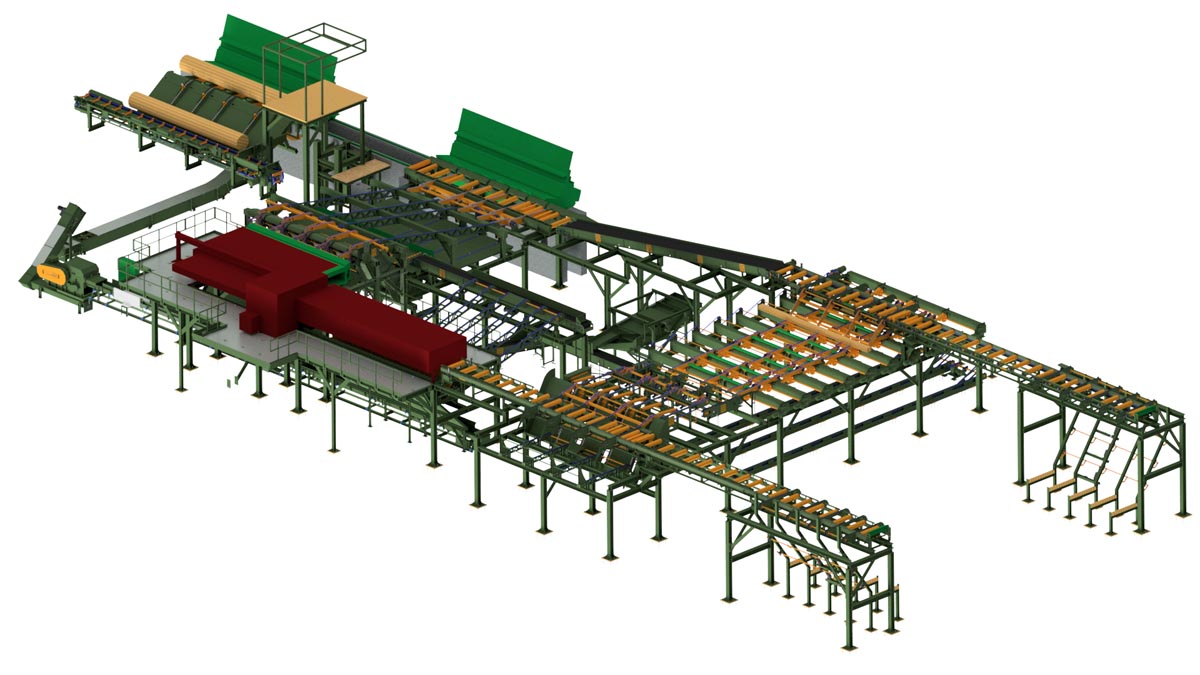

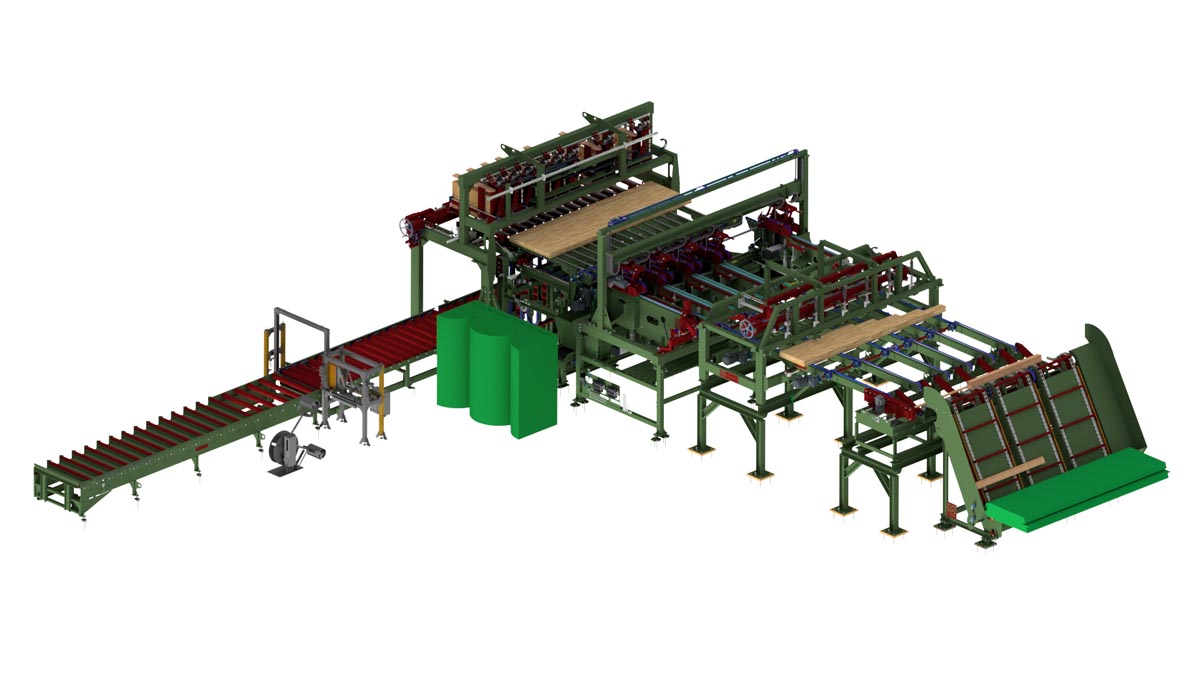

Stapler für Holzprodukte

Kurze Beschreibung

Förderbänder

2. Aufzug (Pos. 190)

3. Querkettentransportbänder mit verstellbarem Anschlag (Pos. 200)

4. Förderer zum Ausrichten und Kürzen des Holzes (Pos. 220, 230)

5. Stapelgerät (Pos. 240)

6. Lattenheber (Pos. 245)

7. Kettenförderer (Pos. 250)

Technische Parameter

- Gesamtleistung der Elektromotoren [kW]: 60

- Stapelgeschwindigkeit TAKT [Schicht/Min]: 4

- Holzlänge [m]: 2,5-6

- Holzbreite [mm]: 50-250

- Holzhöhe [mm]: 25-180

- Holzart: Fichte, Kiefer

- Pakettgröße [mm]: 1250×1250

- Paketlänge [mm]: 2500-6000

- Gesamtgewicht [kg]: 29.600

Referenz

- DCP timber s.r.o.

Stapler für das Stapeln und die Herstellung von Palettenzuschnitten

Kurze Beschreibung

Förderbänder

2. Ausrichtförderer (Pos. 20)

3. Querkettentransportbänder (Pos. 30)

4. Förderer zur Bildung einer Schicht Bretter (Pos. 35)

5. Kürzungssägen (Pos. 40)

6. Stapelgerät (Pos. 50)

7. Lattenheber (Pos. 60)

8. Rollförderer (Pos. 70)

Technische Parameter

- Gesamtleistung der Elektromotoren [kW]: 59,2

- Stapelgeschwindigkeit TAKT [Schicht/Min]: 8

- Holzlänge [m]: 2-4

- Holzbreite [mm]: 75-145

- Holzhöhe [mm]: 15-120

- Holzart: Fichte, Kiefer

- Pakettgröße [mm]: 1200×1200

- Paketlänge [mm]: 800-4000

- Gesamtgewicht [kg]: 73.190

Referenz

- TARTAK-GAŁKA SP.J.